Découpe H2O peut compter sur PolyWorks® pour accélérer l’utilisation de ses moyens de contrôle

Quel technicien n’a pas rêvé, un jour, de mettre en œuvre des moyens de mesure dimensionnelle, quelle que soit leur marque, aussi facilement et rapidement que d’utiliser un nouveau smartphone. C’est ce que permet l’écosystème numérique de métrologie 3D PolyWorks comme le rappelle son éditeur PolyWorks Europa, et comme le montre son déploiement au sein de l’entreprise Découpe H2O.

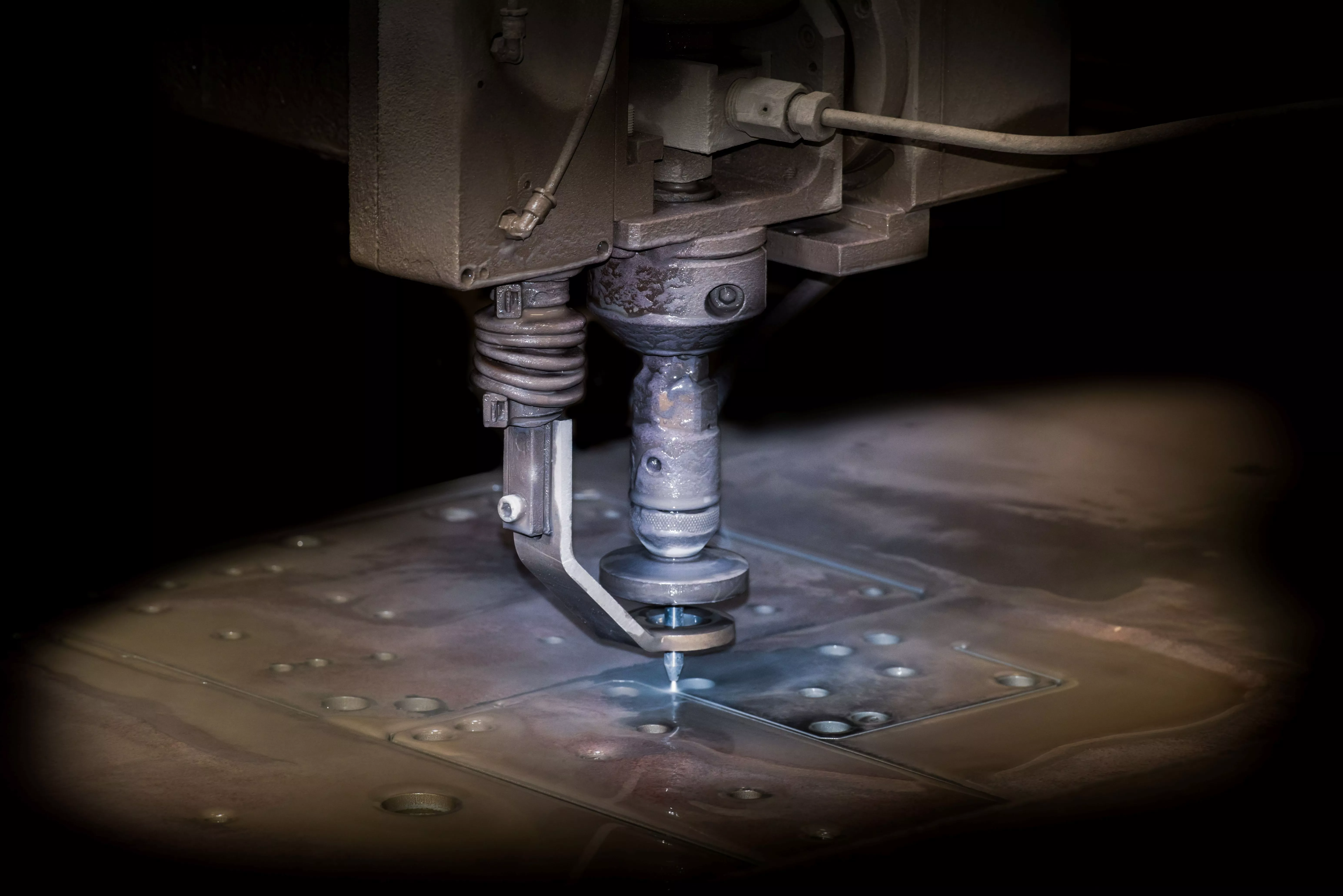

Créé en 2009 par Marc Wollenschneider et employant 12 CDI à Brognard, entre Belfort et Montbéliard, dans le Doubs, Découpe H2O est spécialisée dans la technique de découpe au jet d'eau, la tôlerie et la mécano-soudure, de pièces sur plan ou sur cahier des charges, et ce du prototype à la petite série. « Nous proposons aussi des études d’assemblages basés sur des prototypes. Nous travaillons en majorité pour le secteur automobile et, dans une moindre mesure, pour le secteur de la fourniture de moyens de production d’énergie », précise Marc Wollenschneider, fondateur et président de Découpe H2O.

Créée en 2009 par Marc Wollenschneider, l’entreprise Découpe H2O est spécialisée dans la technique de découpe au jet d'eau, la tôlerie et la mécano-soudure, et ce du prototype à la petite série.

Découpe H2O investit pour améliorer ses services

Une visite de l’entreprise permet de découvrir deux centres de découpe au jet d’eau à très haute pression, l’un de 3 axes et l’autre de 5 axes, un centre de découpe laser de 2 à 6 axes, deux presses plieuses – la plus grande a une capacité de 200 t et une longueur de 2 m – , une presse d’emboutissage double effet (300 t au coulisseau et 100 t au coussin), ainsi que trois centres d’usinage, deux fraiseuses de 3 axes, une machine d’électro-érosion et des moyens de contrôle.

« Nous renouvelons notre parc de machines pour répondre aux nouveaux besoins des clients, leur proposer des services toujours plus intéressants et, ainsi, rester performants. Il y a un an, nous avons par exemple investi dans une machine laser fibre de 6 000 W et une machine au jet d’eau de capacité de coupe de 2,50 x 4 m avec plusieurs centaines de millimètres d’épaisseur. Aujourd’hui, nous avons intégré la quasi-totalité de nos machines, seuls le traitement de surface et le traitement thermique sont sous-traités », met en avant Marc Wollenschneider.

Quant aux besoins en métrologie dimensionnelle, ils sont véritablement apparus en 2013-2014, lorsque l’entreprise a débuté la fabrication des petites pièces d’emboutissage. « Il s’agissait de pouvoir vérifier la conformité des pièces ainsi produites à la CAO du client et aux tolérances. Auparavant, des outils plus conventionnels suffisaient pour le contrôle des pièces de pliage ou de tôlerie simple », rappelle Marc Wollenschneider.

PolyWorks utilisé jusque-là pour le probing

A l’origine, le choix de PolyWorks Europa s’est fait d’une manière très simple : « Nous nous sommes tournés vers PolyWorks sur la recommandation d’un ami qui l’utilisait dans son entreprise. Non seulement il maîtrisait bien l’outil, mais il le trouvait aussi hyper simple à appréhender. Et ce fut le cas, parce que nous avons su utiliser le logiciel en version probing [palpage sur bras poli-articulé pour la mesure de pièces unitaires, NDR], sans formation. Il suffisait de chercher un peu pour trouver la réponse à une interrogation », affirme Marc Wollenschneider.

Confrontée aux limites en termes de répétabilité et de précision de ses moyens de mesure conventionnels, Découpe H2O a donc investi dans une machine à mesurer tridimensionnelle (3D) Tigo SF, dotée d’une tête orientable, de Hexagon Manufacturing Intelligence. « C’est d’ailleurs pour répondre aux besoins d’un de nos clients que nous avons investi dans cette machine à mesurer 3D », indique Marc Wollenschneider.

Si les performances du nouveau moyen de contrôle répondaient parfaitement aux exigences recherchées, un point d’achoppement s’est fait jour. Le logiciel initialement acheté avec la nouvelle machine nécessitait un temps d’apprentissage plus long, comparé à PolyWorks, risquant de pénaliser l’entreprise en termes de réactivité. « J’ai alors contacté Loïc Marquet pour lui demander si PolyWorks prenait en charge les Tigo SF. Et à ma plus grande joie, il m’a répondu par l’affirmative », se souvient Marc Wollenschneider.

Marc Wollenschneider

Le choix d’intégrer sa nouvelle machine à mesurer 3D Tigo SF dans PolyWorks a permis à Découpe H2O de réduire le temps de prise en main, de connexion et de calibrage à deux heures seulement, et le temps de programmation d’une pièce à 45 minutes.

La machine de mesure 3D opérationnelle en 2 h

« Et tout est allé très vite : lors de notre échange le mercredi en fin d’après-midi, j’ai montré à Marc Wollenschneider comment cela fonctionnait avec une Tigo SF, au travers d’une démonstration de 30 minutes en live, et je lui ai envoyé les codes pour une licence d’évaluation. Dès le lendemain après-midi, un technicien de notre hotline l’a aidé pour la prise en main, la connexion et le calibrage des outils », enchaîne Loïc Marquet, responsable commercial chez PolyWorks Europa.

« Deux heures plus tard, la machine fonctionnait en automatique pour mesurer la première pièce, et une heure de plus a été nécessaire pour que je sois formé, sachant que je connaissais déjà PolyWorks. En tout et pour tout, je n’ai eu qu’une heure de formation dans toute ma vie », insiste Marc Wollenschneider (Découpe H2O).

Si la mise en œuvre de l’écosystème numérique de métrologie 3D est si rapide et si simple, c’est qu’il intègre déjà un ensemble de plug-in de connexion disponibles. « Nous proposons environ 70 % de configurations prédéfinies, le reste est disponible sous forme de briques. Dans le cas de la machine à mesurer 3D Tigo SF et sa tête orientable, les plug-in de connexion étaient tous les deux disponibles dans notre catalogue, ce qui a permis une connexion directe dans PolyWorks en choisissant simplement chaque outil dans le menu déroulant. C’est réellement Plug & Play », décrit Loïc Marquet (PolyWorks Europa).

Au sein de Découpe H2O, quatre personnes ont été formées et utilisent aujourd’hui quotidiennement PolyWorks, à savoir les deux métrologues, l’usineur et Marc Wollenschneider. Que ce soit pour la mise au point des pièces d’emboutissage, le contrôle en cours de production ou la validation de pièces mécaniques. Le logiciel est aussi mis en œuvre pour effectuer le réglage de moyens de ferrage. Et il arrive aussi à l’entreprise de réaliser des prestations de mesure chez certains clients.

En termes de gains pour l’entreprise, le premier avantage réside donc dans la très grande simplification et les délais très courts de mise en œuvre. « Un autre avantage porte sur les temps de programmation d’une pièce : grâce à une programmation visuelle et intuitive, alors que plusieurs heures ont été nécessaires avec le logiciel initialement acheté, il a suffi de 45 minutes avec PolyWorks, annonce Marc Wollenschneider (Découpe H2O). Et cela est d’autant plus important que nous fabriquons une très grande quantité de pièces différentes. »

Un flux de travail universel

Le maître-mot dans PolyWorks est « flux de travail universel ». « L’universalité, au-delà du mot que cela représente, signifie surtout que notre écosystème numérique de métrologie 3D est développé pour que, quelque soit le moyen de mesure avec lequel on travaille, la logique soit toujours la même. Ce ne sont pas différentes versions spéciales, pour un moyen de mesure manuel, pour une machine à commande numérique, etc. C’est ce qui fait aussi que l’adoption par les utilisateurs est aussi facile, il n’y a aucuns modules complexes à rajouter », explique Loïc Marquet (PolyWorks Europa).

Comme Découpage H2O disposait déjà d’une licence PolyWorks, il a suffi de la faire évoluer pour que les quatre personnes puissent travailler avec le bras de mesure et la machine à mesurer 3D. Et si l’entreprise a besoin d’une licence pendant une période donnée, elle peut en louer une, avec les modules nécessaires et suffisants pour effectuer le contrôle en question.

« Il n’y a pas à se poser la question de savoir qui connaît la machine à mesurer 3D ou le bras de mesure, parmi les quatre personnes formées. C’est exactement le même logiciel et tous sont capables de lancer une gamme et d’obtenir le rapport de mesures », poursuit Loïc Marquet (PolyWorks Europa).

Du côté des coûts, « nous avions calculé que le contrôle de trois ou quatre pièces compliquées suffisait à amortir le prix d’achat de la mise à jour de la licence », affirme Marc Wollenschneider (Découpe H2O). Et les possibilités d’évolution ne manquent pas, telle que l’intégration de scanners laser dans PolyWorks…