Resolvendo problemas de vedação em montagens de portas de carros

A Scanning and Inspection Pty recorre ao PolyWorks® e analisa a relação entre a porta e a carroceria do carro em menos de 1 hora.

Os fabricantes sabem quando algo está errado, mas descobrir o motivo costuma ser um processo muito mais complicado. O processo de investigação resultante leva muito tempo, e requer dinheiro e recursos. Mesmo depois que o problema é finalmente identificado, fazer ajustes quantificados é mais uma etapa para a retificação final. Às vezes, a peça fabricada é diferente da peça projetada, ou diferente de como ela deveria ser ou foi no passado, mas qual é o grau, localização e direção da diferença? Para um grande fabricante de automóveis australiano, identificar a causa de vazamentos nas montagens de portas era uma prioridade muito alta.

Um scanner ModelMaker Z70 montado em um FaroArm

O desafio

Um fabricante de automóveis recentemente passou por um desses cenários de fabricação inevitáveis. Eles encontraram variações no alinhamento de certas vedações das portas do compartimento de passageiros que produziam e montavam. Ficou aparente que certos carros que haviam sido fabricados durante uma corrida de produção específica do carro eram como deveriam ser, as portas e vedações se alinhavam perfeitamente com o resto da carroceria do carro. No entanto, os carros que saíram da linha de produção em um estágio posterior estavam apresentando vazamentos de água durante a etapa de testes. A primeira tarefa era localizar por onde a água estava passando, mas a análise mais complicada era a relação entre a porta e a carroceria. No entanto, descobrir o que era diferente dos veículos que não estavam apresentando vazamento e determinar o grau da diferença, onde e em que direção representava uma série de desafios.

Se um lote de montagens automotivas saiu da produção e não teve problemas de vedação e outros lotes produzidos depois apresentavam falhas de vedação, consequentemente, eles devem ter alguma diferença estrutural. Como a montagem da porta com problemas diferia de sua montagem semelhante que era um carro com boa vedação? Para saber quais mudanças precisam ser feitas durante a produção, o cliente precisa ser capaz de quantificar a discrepância. A relação e as variações entre as montagens de porta “boas” e “defeituosas” precisam ser avaliadas. Uma análise comparativa detalhada foi obtida e, graças à mais recente tecnologia de digitalização a laser e ao PolyWorks® suite, ela foi realizada em poucas horas.

A solução

Aquisição de dados

Para capturar as informações da superfície de forma rápida e eficiente, os especialistas da Scanning and Inspection usaram um scanner a laser montado em um braço articulado. O scanner a laser utilizado para esta aplicação foi o ModelMaker Z70, um scanner de alta qualidade capaz de digitalizar uma superfície com uma densidade extraordinária de 0,05 mm x 0,05 mm, que representa aproximadamente 400 pontos por milímetro quadrado. Isso resulta em uma representação digital 3D realista e completa da peça, uma infinidade de dados esperando para serem transformados em informações úteis. O scanner obtém sua referência 3D de uma CMM portátil, neste caso um Platinum FaroArm, que mede com uma repetibilidade que varia em ± 0,0051 mm, dependendo de seu tamanho. O FaroArm e o scanner a laser MMZ70 foram colocados em posição no local com um tripé resistente, portanto, o hardware podia ser convenientemente instalado em local adjacente às portas de carro em questão. A captura dos dados de superfície necessários levou apenas alguns minutos por carro.

O processo do PolyWorks

Uma vez que os dados da digitalização foram coletados, foi iniciado o estágio de pós-processamento da análise. Usando o PolyWorks, os especialistas da Scanning and Inspection Pty Ltd. alinharam virtualmente os dados digitalizados a laser de carros com vedação falha com os dados de carros com boa vedação e realizaram medições avançadas e análises comparativas. No entanto, antes de realizar as análises comparativas, uma série de manipulações de nuvem de pontos teve que ser realizada no PolyWorks.

Aquisição de dados

Refinando o alinhamento da digitalização

Durante o estágio de aquisição de dados do trabalho, várias passadas de digitalização foram realizadas. Cada patch digitalizado é alinhado automaticamente usando a tecnologia de alinhamento nativa do braço articulado que fornece a referência espacial para a mudança de localização do scanner a laser. A maioria das nuvens de pontos adquiridas pelo scanner a laser inserem-se por cima das outras que já foram registradas por outras passes do scanner. Consequentemente, certas partes da peça são medidas mais de uma vez. Essas áreas de dados em várias camadas são chamadas de áreas de sobreposição.

Para refinar a nuvem de pontos alinhados obtida da CMM portátil, o módulo PolyWorks IMAlign usa essas áreas de sobreposições a fim de realinhar todas as digitalizações. Primeiro, uma análise de desvio foi realizada na nuvem de pontos alinhados. O PolyWorks calcula automaticamente as distâncias médias entre cada digitalização sobreposta e exibe uma cor que representa um valor de desvio. Os usuários podem identificar rapidamente as digitalizações que estão fora da tolerância e que podem ser melhoradas por meio do realinhamento.

Neste ponto, usando a tecnologia de alinhamento “best-fit” do PolyWorks, foi realizado um realinhamento. Para evitar o “deslizamento” entre patches na mesma área, oito pontos de controle são definidos automaticamente para cada digitalização, o que restringe os graus de liberdade. Este recurso diferencia o PolyWorks de outras soluções de alinhamento de digitalizações, que frequentemente encontram problemas de deslizamento durante o alinhamento das digitalizações. Depois que o alinhamento best-fit restrito é realizado, uma nova análise de desvio é calculada e é produzido um mapa de cores.

A última etapa consiste na criação de um modelo de nuvem de pontos de camada única calculando de forma inteligente a média de todas as digitalizações sobrepostas usando a tecnologia PolyWorks para “reduzir a sobreposição”. A nuvem de pontos resultante agora pode ser transformada em uma superfície que será usada para análises posteriores, como comparações de porta com porta. A metodologia de digitalização foi a mesma para os carros com vedação falha e para os carros com boa vedação. Todos os acabamentos periféricos foram removidos da estrutura das janelas e portas para expor apenas os componentes estruturais de aço da pós-produção. As portas foram fechadas durante o processo de captura de dados e as áreas relevantes associadas às vedações com vazamento foram digitalizadas usando o MMZ70 a laser.

À medida que o feixe do laser era movido pela superfície, coletando dezenas de milhares de pontos 3D por segundo, a superfície subsequente aparecia imediatamente na tela do computador. Ter essa vista da superfície da nuvem de pontos em tempo real significou que as áreas que foram puladas, ou ainda precisavam ser digitalizadas, poderiam ser identificadas no momento da medição e, consequentemente, incluídas.

Criação de um modelo poligonal

Criando um modelo poligonal

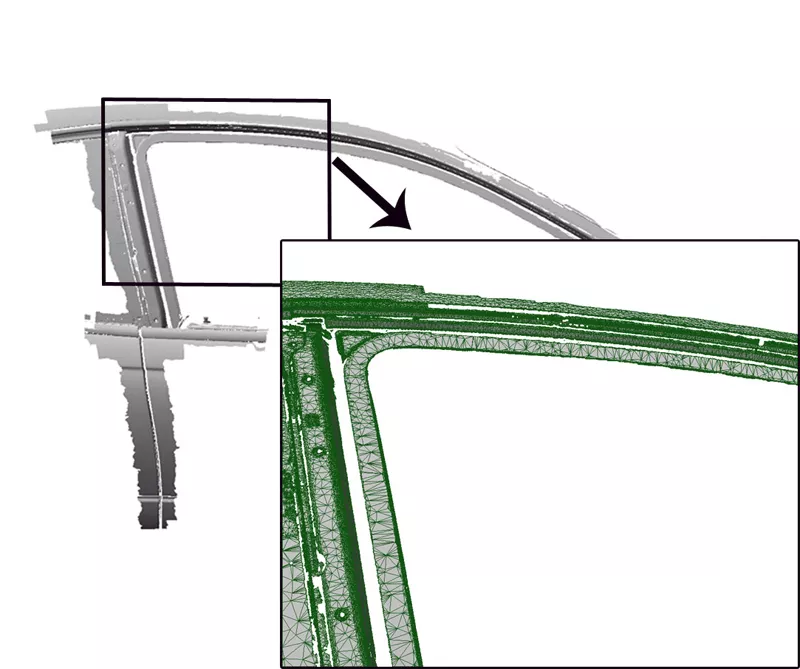

Para comparar as superfícies das montagens das portas com boa vedação e com vedação falha, a Scanning and Inspection precisava converter as nuvens de pontos em algo que pudesse ser usado como superfície. O PolyWorks converteu as dezenas de milhões de pontos da nuvem de pontos em uma malha triangulada em um instante. O software usou cada um dos pontos como nós para os milhões de pequenos triângulos que construiu.

Para descrever com precisão as várias formas do objeto digitalizado, o PolyWorks usa menos triângulos para as seções mais consistentes da superfície do carro e mais triângulos quando o contorno torna-se complexo, tudo com base nos valores de tolerância especificados pelo usuário. Os parâmetros Vizinho mais próximo e Distância de pesquisa também são estipulados antes da conversão para criar a superfície triangulada e reduzir ao máximo o ruído inerente do digitalizador.

Comparações de porta com porta

Usando uma série complexa matemática de “mínimos quadrados” e a análise de superfície, os dois conjuntos de dados de digitalização a laser recém-triangulados e otimizados foram colocados um sobre o outro e alinhados usando a tecnologia de alinhamento best-fit do PolyWorks. O PolyWorks então desenvolveu um padrão de distribuição codificado por cores destacando a comparação das duas montagens. O mapa de erros em cores resultante permite distinguir facilmente os padrões que identificam como a porta do carro que está apresentando vazamentos se relaciona com a porta do carro com boa vedação.

O pilar B e as seções inferiores das portas são exibidas em verde-claro (quase água-marinha), indicando um desvio abaixo de ± 0,5 mm entre os dois conjuntos de portas. Outras regiões, como a moldura de aço da janela soldada à própria porta, são ilustradas em verde, o que equivale a um desvio de ± 1-2 mm. E, finalmente, a seção em laranja, localizada no chassi do carro, também indica um desvio de ± 1-2 mm.

Em outras palavras, quando os pilares B dos dois carros estavam alinhados com precisão de 0,5 mm, as estruturas das janelas de carros com vedação falha estavam, na verdade, posicionadas entre 0,5 mm e 2 mm abaixo das estruturas das janelas de carros com boa vedação; com certeza, um espaçamento suficientemente grande para permitir a passagem de água.

Os benefícios

Os engenheiros da Scanning and Inspection descobriram que seria muito mais fácil trocar as soldas responsáveis pela posição da montagem da porta do que ajustar o chassi de outra maneira. A soldagem onde a estrutura da janela encontra-se com a porta foi ajustada para que a estrutura não ficasse tão baixa (em comparação com a porta com boa vedação).

Todo o processo de inspeção com o PolyWorks foi realizado em menos de 1 hora.

As conclusões retiradas da investigação concentraram-se principalmente nas preocupações do cliente com a estrutura da janela do veículo ou, mais especificamente, na forma como ela estava soldada à montagem da porta principal. Foram realizados ajustes adequados em relação aos tratamentos da soldagem para garantir que a estrutura da janela não ficasse mais situada muito para dentro em relação à sua posição ideal, conforme descrito no projeto CAD inicial.

A precisão e flexibilidade do FaroArm e do scanner a laser MMZ70, usados em combinação com o software PolyWorks de classe mundial, permitiram que este fabricante de automóveis:

- Identificasse rapidamente a fonte dos problemas de vedação

- Medisse com precisão o desvio físico de conjuntos de portas de carro com vedação falha em comparação com os carros com boa vedação (o grau da diferença, onde e em qual direção)

- Modificasse o processo de montagem e ajustasse a solda no encontro entre a estrutura da janela e a porta

- Realizasse todo o processo de inspeção em menos de 1 hora