Acelerando a Inspeção da Prototipagem Rápida

O’Fallon Casting acelera mais suas operações de inspeção da prototipagem rápida com o PolyWorks®.

Fundada em 1969, a O'Fallon Casting é uma empresa de fundição localizada a apenas 20 minutos de St. Louis, Missouri, que faz protótipos rápidos e peças fundidas de produção. Desde 2006, a O'Fallon Casting usa um scanner 3D e o software PolyWorks® para fazer a inspeção baseada em nuvem de pontos de seus padrões e peças fundidas.

A O'Fallon Casting de St. Louis, Missouri, é uma empresa de fundição que construiu sua reputação de produzir peças fundidas de alta qualidade a um preço competitivo para atender às demandas do usuário final. Em sua instalação de 50.000 pés quadrados, a empresa é especializada em uma gama de ligas compostas de matriz metálica de alumínio, à base de cobre e carboneto de silício, fornecendo somente peças fundidas ou peças fundidas usinadas de acordo com as especificações do cliente.

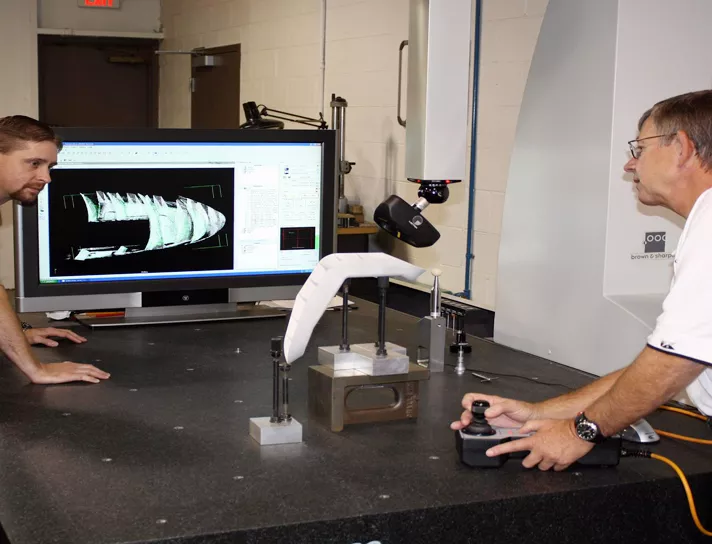

Inspeção de peça com Ben Galmiche (esquerda) e Ted Schnarre (direita) da O'Fallon Casting utilizando uma CMM Global, um scanner a laser Metris XC50 e o PolyWorks.

O desafio

A O'Fallon Castings abastece uma grande variedade de mercados, incluindo os de mísseis militares e de embalagens para eletrônicos, válvulas e bombas, equipamentos médicos e odontológicos, máquinas de precisão automáticas de alta velocidade, hardware, máquinas comerciais, robótica, equipamentos ópticos e para laser, equipamentos de processamento de wafer de silício e equipamentos de fabricação de semicondutores.

Uma área de crescimento da empresa foi nas suas operações de prototipagem rápida. Ela usa padrões descartáveis gerados a partir de um modelo 3D de um arquivo CAD para produzir uma peça de modo rápido e a um custo efetivo e também para verificar seu projeto antes de formar as ferramentas de produção.

“Nos últimos anos, houve muitos avanços na qualidade dos padrões, melhorias no acabamento de superfície, precisão e nos materiais alternativos. Os padrões atuais estão mais fáceis de utilizar do que as peças de forma definitiva oferecidas pelo processo de fundição”, disse Ben Galmiche, O'Fallon Casting, Engenheiro de Qualidade. Graças a esses avanços, a prototipagem rápida de peças de fundição tem um preço acessível para clientes que querem reduzir os custos totais de ferramentas e introduzir produtos rapidamente no mercado.

A inspeção de qualidade é um aspecto crucial dos negócios de fundição e os métodos tradicionais de inspeção, utilizando métodos baseados em toque, não se adaptaram bem à prototipagem rápida.

“No passado, não tínhamos um modo eficaz e eficiente de inspecionar modelos sólidos. Nós tínhamos uma máquina de medição por coordenadas tipo cantiléver e utilizávamos um apalpador para coletar dados dimensionais. Esse processo era lento e queríamos uma alternativa”, disse Galmiche.

A solução

Para ajudar a melhorar o tempo de resposta do seu processo de inspeção de prototipagem rápida, a O'Fallon Casting passou a utilizar a digitalização 3D e a inspeção baseada em nuvem de pontos. A O'Fallon Casting substituiu a antiga CMM por uma CMM Global da Hexagon Metrology e a equipou com um Metris XC50 Cross Scanner, um scanner a laser multi-stripe 3D desenvolvido para inspecionar entidades geométricas de uma peça e que faz a distribuição ideal de pontos em todas as direções. Esse novo sistema de medição 3D foi feito com PolyWorks, a plataforma universal de software de metrologia 3D.

Esse investimento valeu a pena, já que a recompensa veio em pouco tempo, principalmente quando a O'Fallon Casting recebeu um pedido em 2008 para inspecionar o alojamento de uma luz strobe integrada à asa de um Boeing 787 Dreamliner.

Abaixo está descrito como a O'Fallon integrou com sucesso a análise integrada baseada em nuvem de pontos em todas as fases de seu processo de prototipagem rápida:

- Um padrão do alojamento da luz strobe da asa foi criado a partir do modelo 3D da peça do cliente, usando estereolitografia (SLA) e sinterização seletiva a laser (SLS).

- Em seguida, o padrão foi inspecionado tanto visual como manualmente para determinar se estava de acordo com o modelo CAD de referência e se a proporção foi feita adequadamente para representar a redução.

- Uma vez que o padrão foi verificado e aprovado pelo processo de inspeção do PolyWorks, a O'Fallon Casting construiu uma “casca” de cerâmica em volta do padrão do protótipo rápido.

- Essa “casca” de cerâmica, com o padrão, passou por um processo de queima no qual o padrão foi vaporizado para deixar somente o molde de cerâmica. A peça foi fundida em alumínio A356 envelhecido artificialmente para a condição T6.

- Depois, a peça foi medida usando uma CMM Global e o scanner a laser Metris. Os dados da nuvem de pontos coletados durante essa rotina foram transferidos para o PolyWorks eletronicamente pela rede interna da empresa.

©Boeing

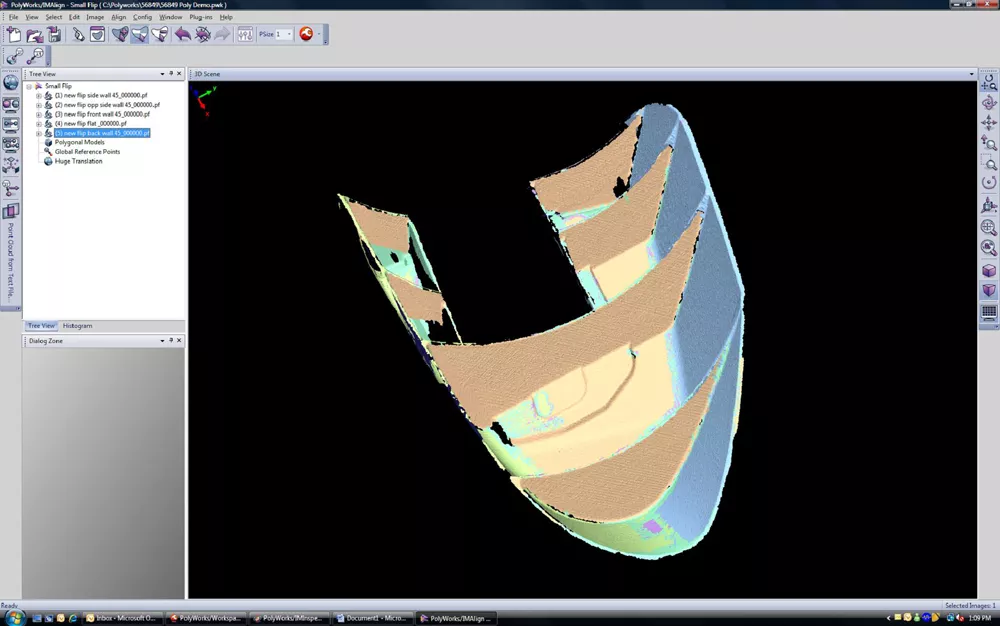

Alinhamento da digitalização e redução da sobreposição no módulo IMAlign do PolyWorks.

No processo geral, a O'Fallon Casting usou a digitalização 3D e o PolyWorks para inspeção do padrão da espuma e da sua peça de alumínio inerente. “Importamos os dados dimensionais para o módulo IMAlign™ do PolyWorks, onde os caminhos são alinhados automaticamente usando um algoritmo Best-fit para criar um modelo da nuvem de pontos da peça”, Galmiche afirmou. “Neste ponto, estudamos o modelo com cuidado para determinar se nós temos todos os dados necessários para fazer uma comparação entre o modelo e o CAD do cliente. Se necessário, reorientamos a peça na CMM e coletamos dados dimensionais a partir de outra visão”, declarou.

Ao coletar dados dimensionais nessas peças protótipo, a O'Fallon Casting utiliza uma velocidade muito baixa de escaneamento para garantir que um alto nível de detalhes da entidade geométrica seja capturado. Dados em excesso são coletados durante o processo. “Usamos a função de redução de sobreposição IMAlign para remover automaticamente o excesso nas áreas de sobreposição de escaneamento e criar um único conjunto de pontos de dados que definem com precisão as dimensões da peça nessas áreas”, disse.

Depois, os escaneamentos alinhados são incorporados usando o módulo IMMerge™ do PolyWorks para criar um modelo em malha poligonal, alta e minuciosamente detalhado, das peças digitalizadas.

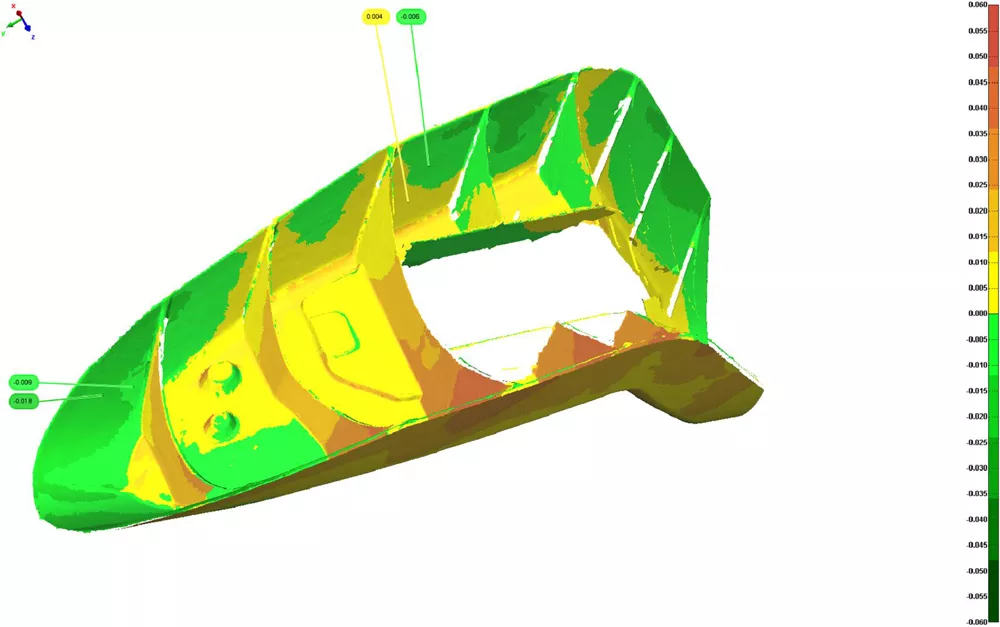

Análise de desvio global usando mapa de cores.

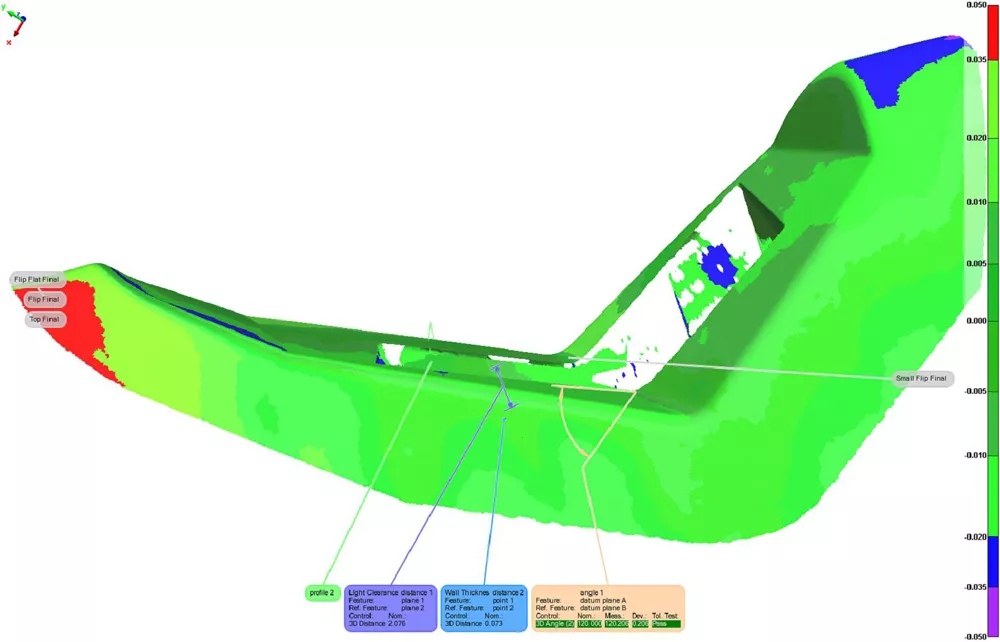

Análises da espessura do revestimento, espaço livre, ângulo 3D são realizadas usando o módulo IMInspect do PolyWorks.

Ao usar ferramentas simples do IMInspect do PolyWorks, podemos ver rapidamente onde a peça não apresenta tolerância, em relação ao modelo CAD do cliente”, Ben Galmiche, Engenheiro de Qualidade, O'Fallon Castings.

O modelo em malha poligonal foi então exportado para o módulo IMInspect™ do PolyWorks para o processo de inspeção dimensional. Este pacote usa técnicas potentes de alinhamento de dados para CAD, incluindo o Best-fit limitado e técnicas baseadas em entidades geométricas e pontos de referência. O módulo inclui ferramentas de comparação e medição para uma análise completa da superfície e desvios transversais, dimensões de entidade geométrica e controles de GD&T [dimensionamento e tolerância geométrica], espaço livre e espessura. Para este projeto em particular, a O'Fallon Casting usou ferramentas específicas do IMInspect para validar o alojamento da luz strobe:

- Uma comparação geral foi realizada calculando o desvio entre cada ponto digitalizado e a referência CAD correspondente. Um mapa de cores é exibido de acordo com as tolerâncias estabelecidas pela O'Fallon Casting.

- Para garantir que o raio de luz seja projetado sem interferência, o espaço livre da peça é medido comparando as distâncias em 3D entre dois planos.

- A espessura do revestimento é extraída ao computar as distâncias 3D entre dois pontos. Isso garante sua robustez e valida os requisitos do projeto para a peça.

- O nivelamento e o ângulo 3D entre dois planos (datum A e datum B) são computados pelo mecanismo GD&T do PolyWorks. Um resultado de aprovado/reprovado é gerado de acordo com as tolerâncias estabelecidas.

Utilizando a função para gerar relatórios do software PolyWorks, Galmiche elaborou um relatório de inspeção usando o formato AS9102. "Além dos dados, incluímos fotos da comparação entre os modelos para que os clientes pudessem ver rapidamente onde a peça não apresentar tolerância. Podemos também ilustrar onde a peça apresenta pequena ou grande proporção de tolerância usando cores diferentes para indicar as variações da tolerância. Finalmente, graças ao software de visualização livre, o PolyWorks|Viewer™, nossos clientes podem visualizar seus projetos de inspeção em 3D da sua própria estação de trabalho".

©Boeing

Os benefícios

A combinação de CMM Global, scanner a laser Metris XC50 e software PolyWorks tem reduzido significativamente o tempo de retorno para fazer um protótipo rápido de uma peça na O'Fallon Casting. “De modo geral, estamos muito satisfeitos com este novo processo de inspeção baseado em nuvem de pontos”, declarou Galmiche. “Para uma peça típica, podemos coletar os dados dimensionais de que precisamos em aproximadamente um dia e fazer a análise desses dados, usando o PolyWorks, em menos da metade de um dia. Essa é uma redução de mais ou menos 50% na quantidade de tempo que o processo levava no passado. A visualização dos dados também torna o processo mais rápido para que os clientes revisem o relatório de inspeção e entendam as implicações da análise de dados dimensionais”.

Extra

A O'Fallon Casting também usa a combinação de CMM/scanner a laser/software PolyWorks para inspecionar seus próprios moldes e ferramentas de compressão e retificação para garantir que estejam de acordo com o projeto. O PolyWorks|Inspector mostra, com rapidez e precisão, onde as ferramentas podem estar gastas ou um pouco fora da tolerância.

Galmiche também vê outra aplicação em potencial para o novo pacote de inspeção. “Tivemos alguns clientes que nos pediram para inspecionar um componente em particular em um sistema, para ajudá-los a determinar se as condições ambientais, como o calor, estavam causando o seu mau funcionamento. Podemos fazer essa inspeção em pouco tempo, escaneando a peça e comparando os dados dimensionais reais da peça com o projeto no PolyWorks. Isso pode representar uma nova área de negócios para nós”.

PolyWorks|Reviewer™

PolyWorks|Reviewer™