Acelerar la Inspección de Creación Rápida de Prototipo

O’Fallon Casting añade más velocidad a sus operaciones de inspección de creación rápida de prototipo con PolyWorks®.

Establecida desde 1969, O’Fallon Casting es una empresa fundidora que utiliza metales no ferrosos con instalaciones ubicadas a solamente 20 minutos al oeste de St. Louis, Missouri. Esta empresa proporciona creación rápida de prototipos y producción metalúrgica en una amplia gama de aleaciones de aluminio, cúpricas y de compuestos de matrices metálicas de carburo de silicio. O’Fallon Casting ha utilizado el escaneo 3D y las soluciones de software de PolyWorks® para realizar inspecciones basadas en nubes de puntos de sus patrones y piezas fundidas desde el 2006.

O’Fallon Casting de St. Louis, Missouri, es una empresa de primer nivel de metalurgia de metales no ferrosos que construyó su reputación con la creación de fundición de alta calidad a precios competitivos que cumplen con aplicaciones de usuarios finales exigentes. En sus instalaciones de más de 4,600 metros cuadrados, la compañía se especializa en la fundición de una amplia gama de aleaciones de aluminio, cúpricas, y de compuestos de matrices metálicas de carburo de silicio y ofrece fundición simple o fundición maquinada según las especificaciones de sus clientes.

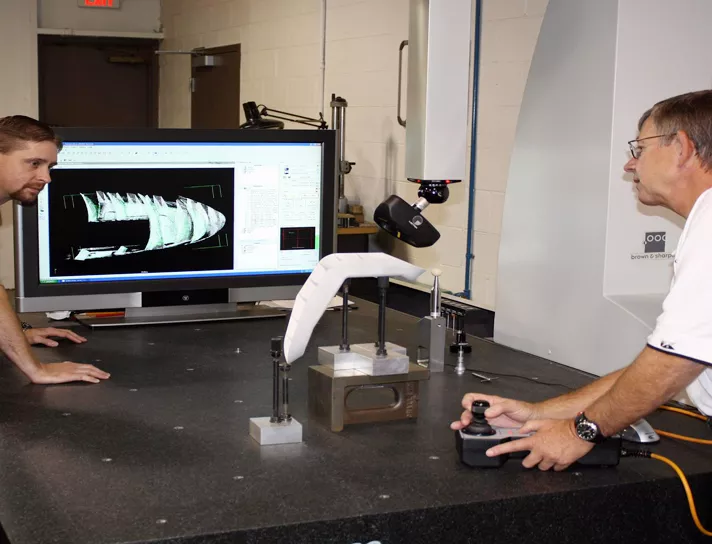

Inspección de pieza con Ben Galmiche (izquierda) y Ted Schnarre (derecha) de O'Fallon Casting usando un CMM Global, un escaner láser Metris XC50 y PolyWorks.

El desafío

O’Fallon Casting le presta servicios a una amplia gama de sectores, incluyendo los mercados de misiles militares y de empaques electrónicos, válvulas y bombas, equipo médico y dental, maquinaria automática de precisión de alta velocidad, hardware, maquinarias empresariales, robótica, equipo óptico y de láser, equipo para el procesamiento de obleas de silicio, y equipo para la manufactura de semiconductores.

Un área de crecimiento de la compañía ha sido la operación de creación rápida de prototipo. Se utilizan patrones desechables generados a partir de un modelo 3D desde un archivo CAD para producir, rápidamente y con un costo eficiente una pieza y verificar su diseño antes de comenzar a generar el utillaje de producción.

“En los últimos años, hubo muchas mejoras en la calidad de los acabados de superficies, la exactitud y los materiales alternativos de patrones, y los patrones de ahora son más fáciles de usar para las piezas casi sin cortes que ofrece el proceso de fundido," dice Ben Galmiche, Ingeniero de Control de Calidad en O’Fallon Casting. Gracias a estas mejoras, la creación rápida de prototipo de piezas fundidas tiene un buen precio para los clientes que desean reducir sus gastos totales de utillaje e introducir rápidamente nuevos productos en el mercado.

El control de calidad es un aspecto crítico para la industria del fundido y los métodos tradicionales de inspección, el utilizar métodos de inspección basados en el contacto no era muy adecuado para la creación rápida de prototipo.

“Antes no contábamos con una manera efectiva y eficiente de inspeccionar modelos sólidos. Teníamos una máquina de medición de coordenadas de tipo cantilever y utilizábamos una sonda de disparo por contacto para recabar datos dimensionales. Este proceso era muy lento y estábamos buscando una nueva alternativa,” comenta Galmiche.

La solución

Para ayudar a mejorar el tiempo de respuesta de su proceso de inspección de creación rápida de prototipo, O'Fallon Casting se dirigió hacia el escaneo 3D y la inspección basada en nubes de puntos. O'Fallon Casting sustituyó el antiguo CMM con un CMM Global de Hexagon Metrology y lo equipó con un escaner Metris XC50 Cross, un escáner láser 3D multi-stripe de alta velocidad diseñado para la inspección de entidades de piezas que proporciona la distribución de punto óptimo en todas las direcciones. Este nuevo sistema de medición 3D fue entregado con la plataforma de software de metrología PolyWorks universal 3D.

Esta inversión resultó ser la decisión correcta, una decisión que dio sus frutos rápidamente. Particularmente cuando O'Fallon Casting recibió un pedido en 2008 para inspeccionar la cubierta de una luz de punta de ala integrada para el Boeing 787 Dreamliner.

Así es como O'Fallon integró exitosamente el análisis basado en nubes de puntos en todas las fases de su proceso de creación rápida de prototipos:

- Un patrón de la cubierta de la luz de punta de ala fue creado a partir del modelo CAD en 3D de la pieza del cliente utilizando estereolitografía (SLA) y sinterización selectiva por láser (SLS).

- Luego se inspeccionó el patrón visual y manualmente para determinar si se ajustaba al modelo CAD de referencia de la pieza y si se proporcionó correctamente para tener en cuenta la contracción.

- Una vez que se verificó y aprobó el patrón a través del proceso de inspección PolyWorks, O'Fallon Casting construyó una cáscara de cerámica alrededor del patrón de creación rápida de prototipo.

- La cáscara de cerámica con el patrón pasó por un proceso de agotamiento, en el que el patrón se vaporiza para dejar sólo el molde de cerámica. La pieza se funde desde A356 de aluminio envejecido artificialmente a la condición T6.

- Luego se mide la pieza usando el CMM Global y el escáner láser Metris. Los datos de nubes de puntos recogidos durante esta rutina se transfieren electrónicamente a PolyWorks a través de la red interna de la empresa.

©Boeing

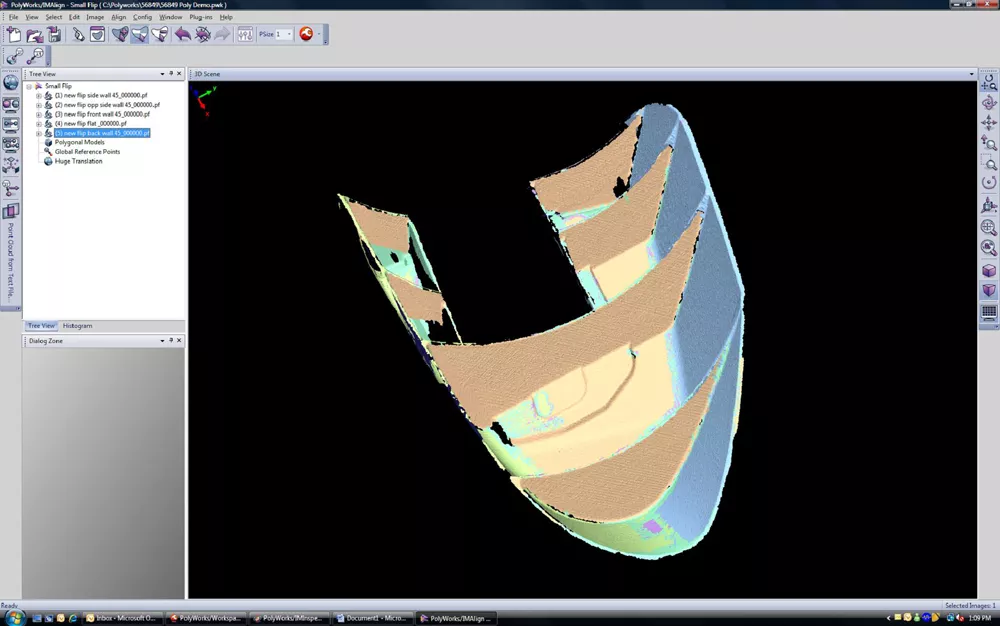

Alineación de escaneo y reducción de traslape en el módulo IMAlign de PolyWorks.

En el proceso general, O'Fallon Casting usó la digitalización 3D y PolyWorks para inspeccionar tanto el patrón de espuma y su pieza de aluminio inherente. "Importamos los datos dimensionales en el module IMAlign del software de PolyWorks donde las trayectorias de escaneo se alinean automáticamente usando un algoritmo de mejor ajuste para crear un modelo de nube de puntos de la pieza" dice el Sr. Galmiche. "En ese punto, estudiamos el modelo con cuidado para determinar si tenemos todos los datos que necesitamos para una comparación exacta entre el modelo y el modelo CAD del cliente. De ser necesario, reorientamos la pieza en el CMM y recabamos datos dimensionales desde otra vista", dice.

Cuando colectamos los datos dimensionales en las piezas de este prototipo, O'Fallon Casting usa una velocidad de escaneo muy lenta para asegurar que se capture un nivel alto de detalle de entidades. En el proceso, se colectan datos en exceso. "Usamos la funcionalidad reducir traslape de IMAlign para automáticamente remover el exceso en las áreas de traslape de escaneo y crear un solo conjunto de puntos de datos que define con precisión las dimensiones de la pieza en estas áreas,".

Luego, los escaneos alineados se fusionan en el módulo IMMerge™ de PolyWorks para crear un modelo de mallado poligonal precisamente detallado y altamente exacto de las piezas digitalizadas.

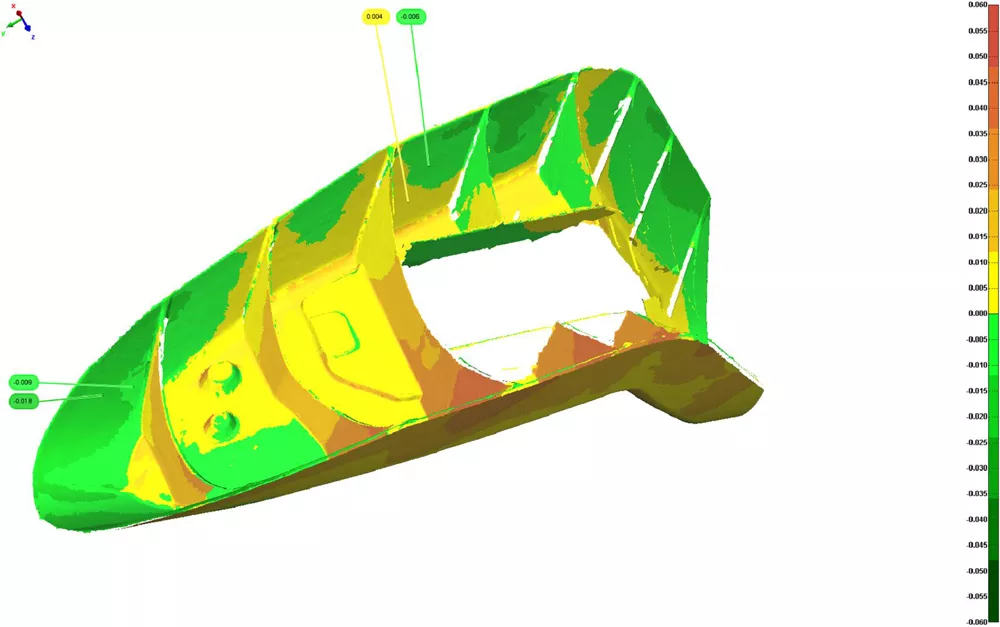

Análisis de desviación global utilizando mapas de colores.

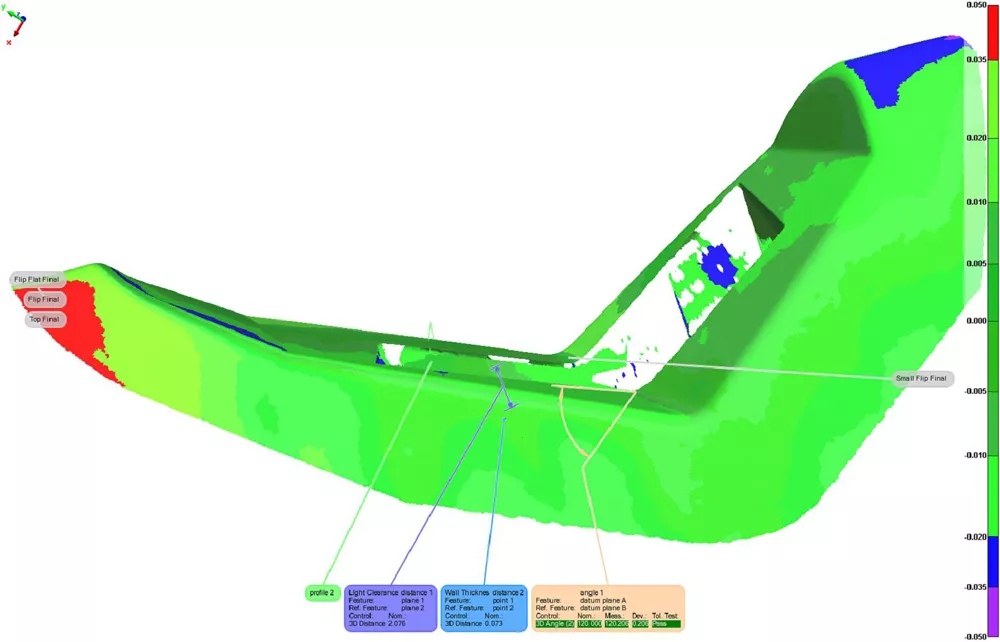

Se realizan análisis de espesor de pared, holgura, ángulo 3D, y llanura usando el módulo IMInspect de PolyWorks.

“Usando herramientas simples de IMInspect, podemos ver rápidamente donde la pieza se encuentra fuera de tolerancia en relación con el modelo CAD del cliente,” Ben Galmiche, Ingeniero Calidad, O’Fallon Castings.

Luego se exporta, el modelo de mallado poligonal al módulo IMInspect™ de PolyWorks para el verdadero proceso de inspección dimensional. Este paquete usa técnicas muy poderosas de alineación data-to-CAD incluyendo mejor ajuste restringido, y técnicas basadas en entidades y puntos de referencia. Incluye herramientas de mediciones y comparación para un análisis completo de superficie y desviaciones de secciones transversales, dimensiones de entidad y controles GD&T, holgura y espesor. Para este proyecto específico, O'Fallon Casting usa cinco herramientas específicas de IMInspect para validar cajas ligeras de punta ala:

- Se realiza una comparación global calculando la desviación entre cada punto digitalizado y su referencia CAD correspondiente. Un mapa de colores se muestra de acuerdo con las tolerancias establecidas por O’Fallon Casting.

- Para asegurarse que un rayo de luz se proyecte sin interferencia, la holgura de la pieza se mide comparando las distancias 3D entre dos planos.

- El espesor de la pared se extrae computando las distancias 3D entre dos puntos. Esto asegura su solidez y valida que la pieza cumple con los requerimientos de diseño.

- La llanura y el ángulo 3D entre dos planos (Datum A y Datum B) se computan usando el motor GD&T de PolyWorks. Un resultado pasa/no pasa se proporcionó de acuerdo con las tolerancias establecidas.

Usando la función de generación de reportes del software PolyWorks, el Sr. Galmiche preparó un reporte de inspección con el formato AS9102. "Además de los datos, se incluye capturas de pantalla de la comparación de modelos para que los clientes puedan ver rápidamente donde la pieza está fuera de tolerancia. También podemos ilustrar donde la pieza está sólo un poco fuera de tolerancia o mucho usando diferentes colores para indicar diferentes rangos de tolerancia. Por último, gracias al software de visualización gratuita, PolyWorks|Viewer™, nuestros clientes pueden visualizar sus proyectos de inspección en 3D a partir de su propia estación de trabajo».

©Boeing

Los beneficios

La combinación del CMM Global, escáner láser Metris XC50, y el software PolyWorks ha reducido significativamente el tiempo de respuesta necesario para la creación rápida de prototipo de una pieza en O'Fallon Casting. "A nivel mundial, estamos muy satisfechos con este nuevo proceso de inspección basado en nubes de puntos", dijo el Sr. Galmiche. "Para una pieza típica, podemos recopilar los datos dimensionales que necesitamos en aproximadamente un día y podemos realizar el análisis de los datos utilizando el software PolyWorks en menos de medio día. Eso es una reducción de alrededor del 50 por ciento del tiempo que el proceso llevaba antes. La visualización de los datos también hace que sea más rápido para los clientes revisar el reporte de inspección y entender las implicaciones del análisis de datos dimensionales.

Extra

O'Fallon Casting también utiliza la combinación de software PolyWorks /CMM / escáner láser para inspeccionar sus propios moldes y utillaje de compresión-rectificación para asegurar que se ajusta al diseño. PolyWorks|Inspector muestra rápidamente y precisamente donde el utillaje puede estar desgastado o ligeramente fuera de tolerancia.

El Sr. Galmiche también ve otra aplicación potencial para el nuevo paquete de software de inspección. "Hemos tenido algunos clientes que nos piden inspeccionar un componente particular en un sistema para ayudarles a determinar si las condiciones ambientales, tales como el calor, están propiciando errores. Podemos hacerlo de forma rápida mediante el escaneo de la pieza y la comparación de los datos dimensionales reales de la pieza con el intento de diseño utilizando el software PolyWorks. Puede representar una nueva área de negocio para nosotros".

PolyWorks|Reviewer™

PolyWorks|Reviewer™