Gestione dei dati e connettività digitale

Convalida e migliora la qualità di produzione con la tecnologia Digital Twin e la gestione dei dati di nuvole di punti

Gestione dei dati e connettività digitale

Convalida e migliora la qualità di produzione con la tecnologia Digital Twin e la gestione dei dati di nuvole di punti

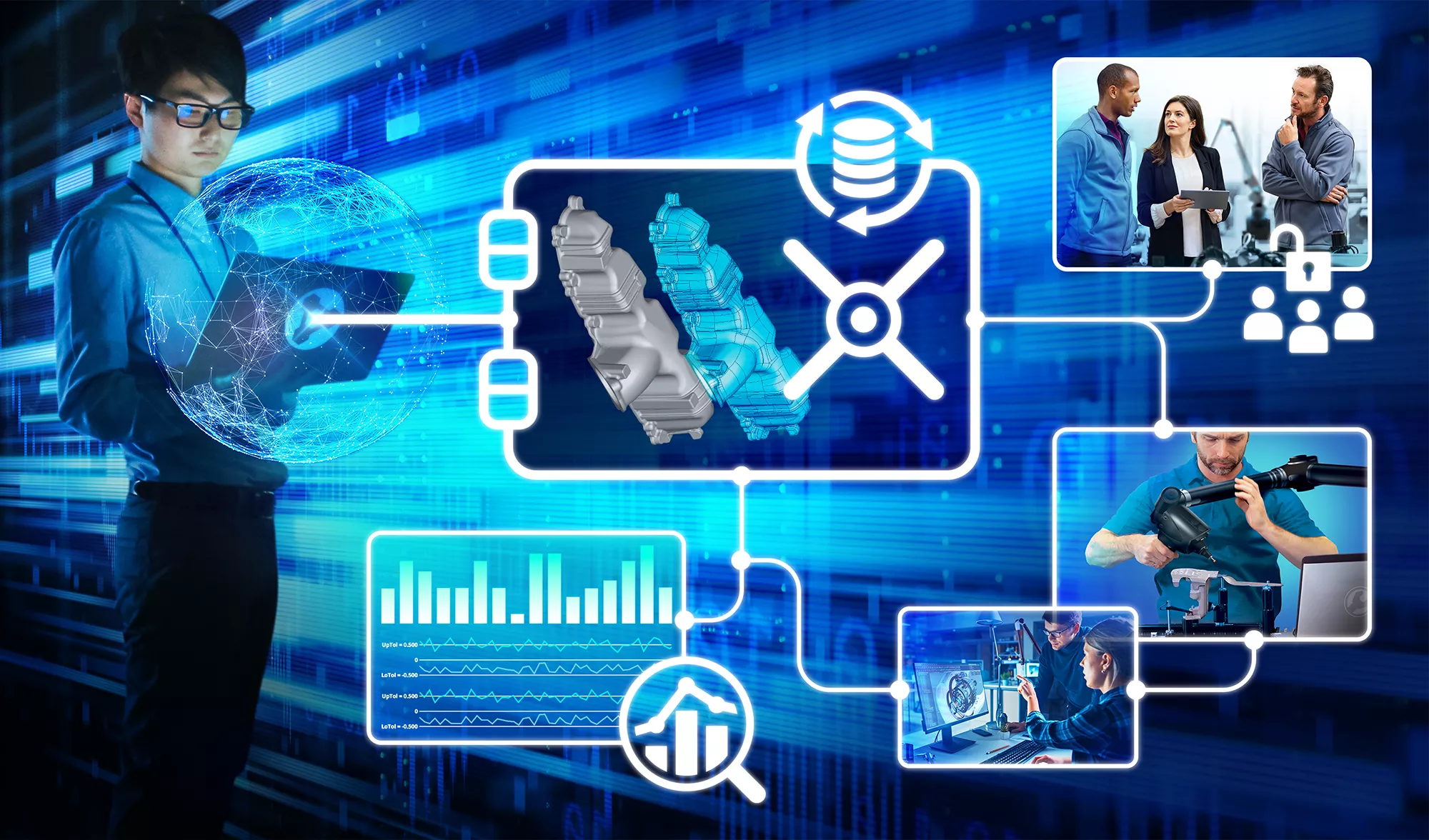

Rappresentando virtualmente oggetti o processi fisici e simulando la realtà all'interno di un ambiente virtuale, le tecnologie di gemellaggio digitale stanno facendo passi da gigante in una serie di settori importanti, tra cui la produzione, l'edilizia e la sanità. I gemelli digitali basati su dati di scansione 3D accurati convalidano e migliorano la produzione. Consentono di eseguire processi di assemblaggio e controlli di qualità digitali che riducono i costi, accelerano i tempi di lancio e migliorano la forma, l'adattamento e la funzionalità.

Nel mondo della produzione manifatturiera, una DTI (Digital Twin Instance) è il gemello digitale di una singola istanza di un pezzo o di un prodotto fabbricato. Le tecnologie di scansione a nuvola di punti sono in grado di misurare rapidamente e con precisione le superfici di pezzi fabbricati e prodotti assemblati, rendendole strumenti ideali per creare le DTI. Altrettanto necessaria è una solida soluzione di gestione dei dati digitali per gestire adeguatamente i grandi progetti di misura 3D, incapsulare i metadati che collegano i pezzi misurati al processo di produzione e condividere digitalmente le DTI a livello aziendale.

Chi ha bisogno del pezzo fisico una volta che le superfici sono state interamente scansionate?

Praticamente nessuno. Una volta che la superficie di un pezzo fisico è stata interamente scansionata da uno scanner a nuvola di punti, la DTI risultante può essere ispezionata, studiata e simulata senza dover tornare al pezzo fisico.

Pensiamo al caso di un’anomalia di produzione. La scansione di tutti i pezzi prodotti consente ai team addetti al controllo qualità di risalire ai pezzi prodotti nelle ultime 24 ore e di analizzarli virtualmente per determinare con precisione quali sono quelli non corretti e rimuoverli dal magazzino prima della spedizione, evitando un costoso richiamo.

Supponiamo che tu sia un OEM che riceve scansioni di pezzi prototipo da diversi fornitori. L'assemblaggio virtuale porta a scoprire che un fornitore ha utilizzato una revisione errata di un modello CAD. Il fornitore viene immediatamente contattato con l’istruzione di utilizzare la revisione corretta, sempre prima della produzione e della spedizione.

Oppure immagina un cliente insoddisfatto che contatta te, fornitore di componenti aerospaziali, sostenendo che il pezzo acquistato non era in tolleranza al momento della spedizione. Grazie a una scansione effettuata prima della spedizione, è possibile dimostrare che il pezzo rientrava nei limiti di tolleranza e prevenire l'insoddisfazione del cliente, o nel peggiore dei casi una causa legale.

Un ultimo esempio: un produttore di ricambi scansiona i pezzi di accoppiamento del suo nuovo prodotto, converte queste scansioni in superfici NURBS e importa questi modelli di reverse-engineering all'interno del software di simulazione per analizzare il comportamento del nuovo prodotto una volta assemblato. Una simulazione di questo tipo aiuta a scoprire e risolvere un problema dimensionale che avrebbe ridotto la durata del prodotto.

Questi esempi dimostrano che in processi diversi come la progettazione, l'ingegneria, la produzione e la manutenzione, l'approccio del gemello digitale offre un ampio potenziale di miglioramento dei processi e di riduzione dei costi.

Sfide dell'implementazione di processi di gemellaggio digitale basati sul cloud nel settore manifatturiero

Sebbene le DTI offrano un enorme potenziale per le aziende manifatturiere, l'implementazione di processi di gemellaggio digitale basati su modelli costruiti a partire da dati di nuvole di punti presenta delle criticità.

Una di esse è la gestione dei file. Gli scanner a nuvola di punti producono megabyte di informazioni al secondo. Dopo aver convertito le nuvole di punti grezze in rappresentazioni poligonali accurate delle superfici misurate, un singolo file di pezzi misurati può contenere centinaia di megabyte di dati. I clienti che intendono scansionare i prodotti di una linea di produzione potrebbero dover gestire decine di migliaia di file e terabyte di nuovi dati ogni anno. Gestire manualmente quantità di dati così grandi è impensabile.

Poi c’è la tracciabilità. I modelli scansionati devono essere collegati alle informazioni chiave relative al pezzo misurato e ai processi di produzione e misurazione, come il numero di serie, il numero del pezzo, l'ID del dispositivo di misura, la linea di produzione, il nome dell'operatore, ecc. Per le operazioni di produzione e manutenzione, questi metadati sono fondamentali per garantire la tracciabilità, dal momento che forniscono una corrispondenza inequivocabile tra la DTI e la sua controparte fisica.

Anche la condivisione e la collaborazione possono essere complesse. La tecnologia di scansione è estremamente utile, ma se i colleghi che potrebbero trarre i maggiori vantaggi da questo processo non possono accedere facilmente alle DTI di cui hanno bisogno, tenderanno a non utilizzarla. È quindi importante eliminare il problema per trarre tutti i vantaggi possibili.

Un sistema di gestione dei dati digitali per implementare in modo proficuo i gemelli digitali

Come si elimina il problema? Implementando un sistema di gestione digitale dei dati costruito per gestire grandi progetti di misura e le relative DTI. Oltre a eliminare i dischi rigidi locali memorizzando i dati di misura 3D su un server centrale, questo sistema di gestione digitale dei dati:

-

Automatizza la gestione di file e cartelle, eliminando l'uso di browser di file.

-

Garantisce la sicurezza e l'integrità dei dati e facilita i backup.

-

Collega ogni DTI ai metadati chiave che descrivono il pezzo fisico corrispondente, il processo di fabbricazione che lo ha prodotto e il processo di misura che lo ha generato, creando e garantendo la completa tracciabilità del gemello digitale.

-

Offre un accesso a livello aziendale alle DTI attraverso un rapido motore di ricerca basato su parole chiave di metadati.

-

Gestisce i permessi degli utenti per controllare chi ha accesso e cosa è possibile fare con i dati.

Per massimizzare le prestazioni di un sistema di gestione dei dati digitali, è importante valutare la creazione di una strategia di metadati che preveda l'identificazione delle informazioni chiave sui pezzi misurati e sui processi che dovrebbero essere conservate all'interno dei progetti di misura.

Scansione di nuvole di punti + sistema di gestione dei dati = processi di gemellaggio digitale scalabili

Alle aziende che prevedono un uso esteso dei processi di gemellaggio digitale basati su nuvole di punti si consiglia di implementare un sistema di gestione dei dati digitali, come PolyWorks|DataLoop™ di InnovMetric, per garantire la scalabilità dei processi. Solo un sistema di gestione dei dati è in grado di gestire decine di migliaia di file e di conservare i preziosi metadati che descrivono la provenienza dei dati e le modalità di produzione. Un sistema di questo tipo migliora l'efficienza dei team consentendo agli utenti dei gemelli digitali di estrarre i dati dal sistema da soli, senza istruzioni da parte dei produttori di dati.

Scopri il potenziale di miglioramento che la tecnologia dei gemelli digitali e la gestione completa dei dati possono apportare alla tua azienda.

PolyWorks|DataLoop è una soluzione scalabile per la gestione dei dati che facilita l'accesso a grandi quantità di dati metrologici prodotti da più fonti di misura (CNC CMM, scansione laser, ecc.) a disposizione degli ingegneri e dei decision-maker di tutta l'azienda, per prendere decisioni più rapide e mirate.