Metrología y CAD

ITER recurre a PolyWorks® para ensamblar sus componentes de gran tamaño con máxima precisión

ITER es uno de los proyectos de energía más ambiciosos del mundo en la actualidad. En el sur de Francia, 35 países colaboran en la construcción del tokamak más grande del mundo, un dispositivo de fusión magnética diseñado para demostrar la viabilidad de la fusión como fuente de energía a gran escala y sin emisiones de carbono, basada en el mismo principio que impulsa la energía del Sol y las estrellas.

El reto

El ensamblaje del reactor de ITER está en proceso. Los componentes del tokamak, procedentes de cientos de instalaciones en tres continentes, se ensamblan en la sede del programa internacional. La organización ITER es responsable de integrar y ensamblar los elementos entregados en la instalación por los siete miembros del programa. Sin embargo, el ensamblaje de estos elementos es algo más que un juego de entrelazar piezas: los componentes son complejos y numerosos, y las tolerancias son extremadamente estrictas, incluso en milímetros.

La solución

Se requiere un análisis basado en elementos digitales para garantizar que los componentes se acoplen entre sí perfectamente. La adquisición de datos por parte de los metrólogos es un paso previo esencial. Su objetivo es proporcionar a los especialistas en ingeniería inversa datos precisos después de haber medido cada pieza para verificar que cumpla los requisitos. En esas dos fases, la de metrología y la de ingeniería inversa, se usa el software de PolyWorks.

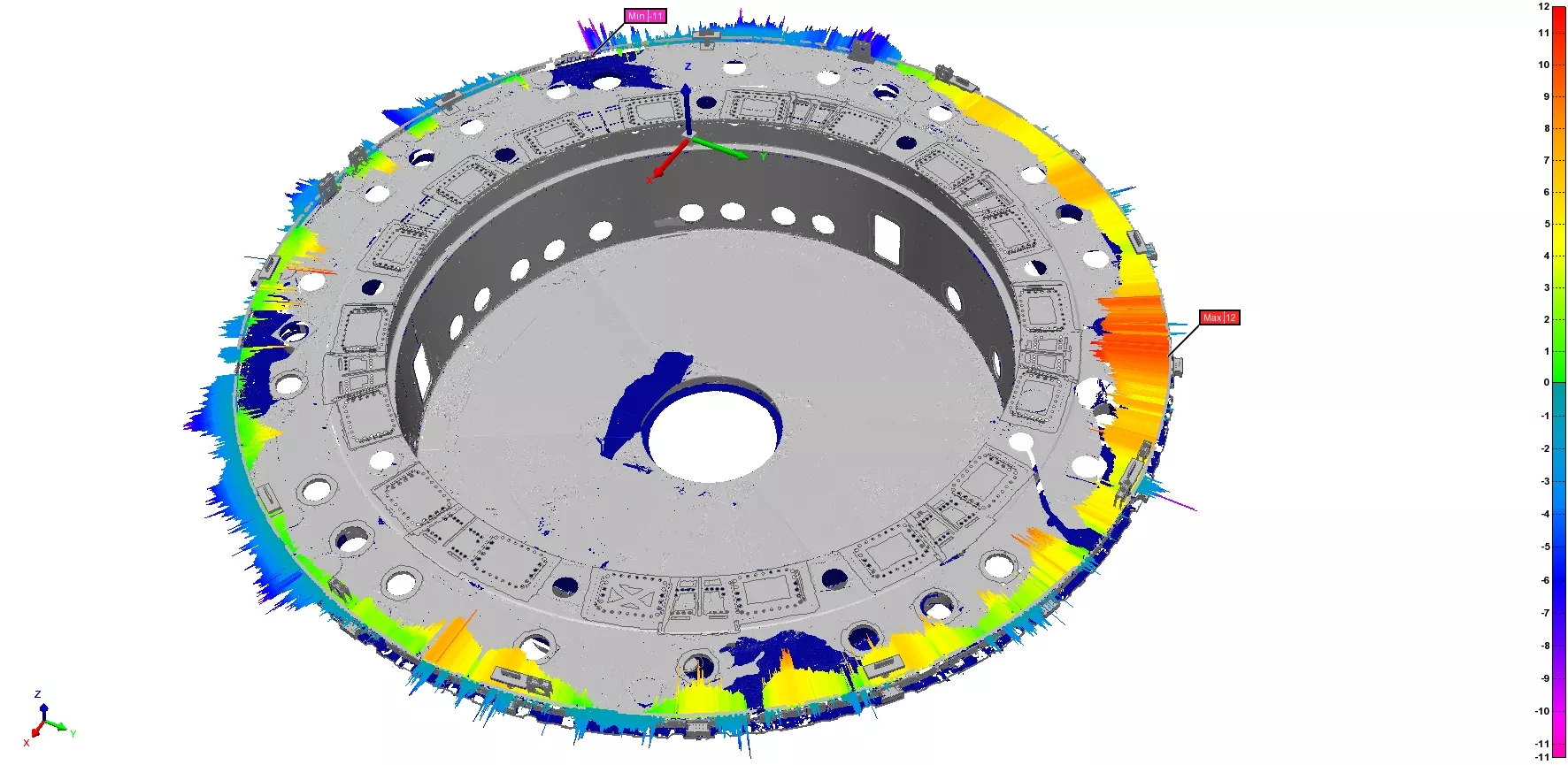

Escaneo general del criostato con mapas de las desviaciones a partir del componente nominal.

“Había utilizado PolyWorks|Inspector™ en un proyecto grande antes de venir a ITER. Quería seguir utilizando este software, que nos permite adquirir grandes nubes de puntos directamente en el software", dice Lionel Poncet, ingeniero del grupo de metrología de ITER. “El resto del software que existe en el mercado está limitado en cuanto al análisis de grandes cantidades de puntos. Elegimos PolyWorks|Inspector, ya que satisface la necesidad de análisis rápidos de datos que contienen una gran cantidad de puntos”, añade Hani Gagueche, diseñador de CAD responsable de la ingeniería inversa.

Los beneficios

La instalación de la base del criostato en el foso de ensamblaje del tokamak se llevó a cabo en mayo de 2020: Se requirieron diez años de trabajo por parte del equipo de ITER y sus equipos asociados para diseñar, construir, entregar, ensamblar y finalmente soldar la base de este criostato. Con unos 6 metros de altura y 30 metros de diámetro, y con un peso de 1.,250 toneladas que hay que mover y posicionar, la integración de la base del criostato requirió mediciones y reconstrucciones en 3D para ajustar la unidad.

“En el campo de la metrología, utilizamos PolyWorks|Inspector directamente con nuestro equipo de escaneo láser. Una vez que se escanea el objeto, tenemos un modelo poligonal y una nube de puntos de muy alta calidad y precisión, gracias a las herramientas disponibles durante el proceso de adquisición”, explica Lionel Poncet. “Una vez recibidos los datos, a partir de los informes que tenemos en los que se indican las áreas críticas de ensamblaje, iniciamos análisis que consideran los componentes tal como se construyeron y los componentes situados en el entorno cuyas dimensiones se conocen, para garantizar su buen funcionamiento conjunto. Para la base del criostato, rápidamente nos dimos cuenta de que había áreas muy críticas, identificadas con PolyWorks|Inspector, y que se requería una herramienta para mover este componente con precisión milimétrica una distancia de aproximadamente treinta centímetros. Se desarrollaron varias herramientas internamente. PolyWorks|Inspector nos permitió elegir la más adecuada”, añade Hani Gagueche. Asimismo, Lionel Poncet aclaró que, en este caso, PolyWorks ayudó a que fuera posible optimizar la secuencia de instalación a menos de 12 horas.

Aunque no fue sencillo instalar la base del criostato, hay otros retos aún más complejos que les esperan a los especialistas en metrología y en ingeniería inversa: es cierto que los componentes serán más pequeños, pero ahora el área está saturada y las tolerancias son aún más estrictas. ¡Y los plazos para realizar las operaciones también son reducidos!

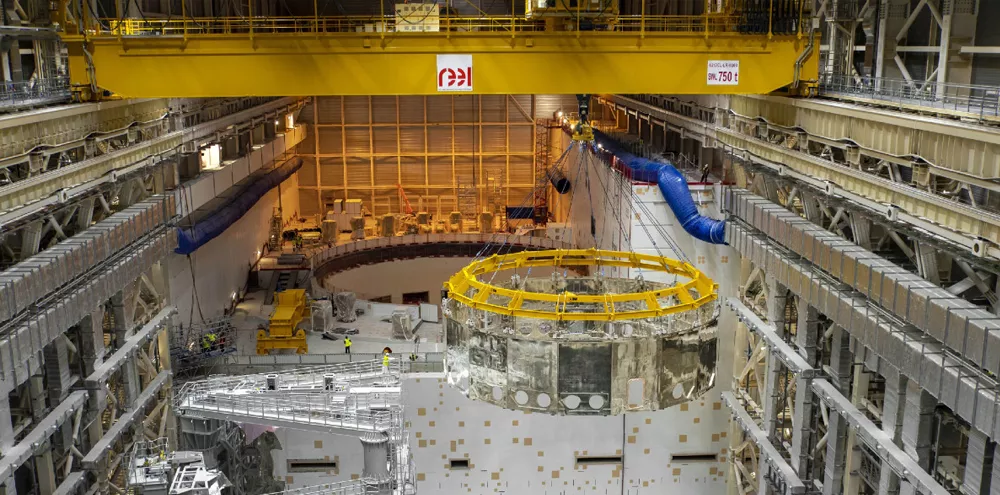

Ubicación del criostato antes de bajarlo al foso del tokamak para el ensamblaje final.

Operaciones complejas

“Este verano, nos costó trabajo instalar el primer sector de la cámara de vacío del tokamak en su herramienta de preensamblaje”, confirma Hani Gagueche. Los imanes, una pantalla térmica y un sector de la cámara de vacío debían ensamblarse con una holgura de únicamente 20 milímetros en los puntos más críticos. Para poder realizar la integración de los sensores, tuvimos que cambiar la posición de esos elementos utilizando las imágenes renderizadas de PolyWorks”.

“Los anillos de pretensado también se escanearon totalmente, explicó Lionel Poncet. Pensando en los futuros paquetes de ensamblaje, se creó un modelo para la integración en el software CAD. También se escanearon las bobinas de corrección con PolyWorks. Con el modelo que se obtuvo, se deben diseñar cuñas para adaptarse a las interfaces futuras. También tenemos que caracterizar y medir una serie de tuberías para asegurarnos de que no haya colisiones con los futuros componentes que van a llegar. Es más, esto nos permite conocer la interfaz para futuras operaciones de soldadura y corte”.

Ensamblaje de la base del criostato en el foso del tokamak.

Mapa de colores en PolyWorks|Inspector en el cual se destacan las posibles colisiones durante la colocación final en el foso del tokamak.

Más allá de los equipos internos, los contratistas también usan PolyWorks para adquirir nubes de puntos. “PolyWorks|Inspector es un módulo universal dedicado a la metrología que permite la conexión de varios dispositivos. Está disponible como paquete estándar o premium, y permite el procesamiento posterior de nubes de puntos densas con la posibilidad de obtener indicaciones de "calidad" en tiempo real sobre la adquisición de datos. Más allá del aspecto metrológico, el software permite, por ejemplo, obtener mapas de holgura” explica Thibaut Hehlen, Gerente de ventas de PolyWorks Europa, que es una subsidiaria de InnovMetric, el editor de PolyWorks. "Utilizar un software como PolyWorks es como hacer relojería con camiones", señala Hani Gagueche.

Para obtener ciertas reconstrucciones 3D que se realizan en casos críticos, los especialistas en ingeniería inversa usan PolyWorks|Modeler™, una solución de modelado e ingeniería inversa. “Este módulo nos permite reconstruir superficies a partir de mallados muy precisos y proporcionar un archivo CAD accesible a todo el mundo, incluso cuando los usuarios no disponen de PolyWorks o de computadoras potentes. Por lo tanto, los usuarios de CATIA, que son muchos dentro del programa ITER, pueden tener acceso a los archivos que hemos producido”, explica Hani Gagueche.

Los equipos de lTER pronto probarán el nuevo algoritmo para calcular automáticamente el área en PolyWorks|Modeler. ¡Este algoritmo podría ayudarnos a ahorrar mucho tiempo en el proceso de reconstrucción!